Nachhaltigkeit und die Kitesurfindustrie lassen sich nur sehr schwer unter einen Hut bringen. Klar, könnte man sagen, dass der Wind, also die Antriebskraft des Kites, natürlichen Ursprungs ist. Doch spätestens bei der Anreise zum Kitespot oder bei der Betrachtung der Kitesurfausrüstung verpuffen alle guten Ansätze und hinterlassen lediglich einen nett gemeinten Gedanken. Natürlich nehmen auch wir, die vielerorts von Wassersportlern organisierten Beach Cleanups wahr und stellen oftmals ein Umdenken am Strand fest. Viele Menschen nehmen inzwischen mehr Müll mit nach Hause als sie zum Strand gebracht haben und das ist auch ein großartiger Gedanke.

Nur die wenigsten Kitesurfer machen sich Gedanken wo und unter welchen Bedingungen ihre Kitesurfausrüstung produziert wird. Warum finden alle großen Serienproduktionen von Twintips, Kites und Directionals in Asien statt und warum kosten die Produkte aus Billiglohnländer dasselbe wie die Qualitätsware aus Europa von Crazyfly KITEBOARDING?

Läuft es auf Geiz ist geil raus? Oder denkst Du, es würde jemand die Marke bei gleichem Preis und gleicher oder besserer Qualität für den Umstand einer europäischen Produktion wechseln? Sind Produkte, die nicht über den halben Erdball verschifft werden, nachhaltiger als Kites und Kiteboards aus Fernost? Diese Frage können wir nicht auf die Schnelle klären, doch all jenen, die lieber Produkte aus europäischer Produktion erwerben wollen, denen sei gesagt: „Werft einen Blick auf Crazyfly“! Crazyfly KITEBOARDING ist der einzig uns bekannte Hersteller der sowohl Kites als auch Kiteboards in Serie in eigener Produktion in der Europäischen Union herstellt und vertreibt.

Europäische Kite und Kiteboard Produktion - Factory Besichtigung bei Crazyfly in der Slowakei!

Damit wir unsere Kunden kompetent und auf den Punkt beraten können, haben wir uns auf den Weg gemacht und sind der Einladung von Crazyfly gefolgt, um die Produktion von Kites und Kiteboards besser zu verstehen. Darüber hinaus wollten wir auch sehen, wo die Schwierigkeiten in der Produktion liegen und unter welchen Bedingungen produziert wird.

Wir erreichen die Factory an einem trüben Vormittag im September. Circa 2 Fahrstunden von Wien entfernt, erwartet uns im Nordwesten der Slowakei ein schickes in Spiegelglas gehülltes Bürogebäude mit der Aufschrift Crazyfly KITEBOARDING. Nur wenige Minuten später befinden wir uns bereits im Gespräch mit Jozef Bukovcak, dem Geschäftsführer und Gründer von Crazyfly. Anders als andere Unternehmen in der Surfindustrie ist Crazyfly ein Familienunternehmen mit etwa 60 Mitarbeitern. An den Schlüsselpositionen sitzen ausschließlich Familienmitglieder, welche die einzelnen Abteilungen steuern und den Qualitätsgedanken von Jozef mittragen. Jozef baut bereits seit mehr als 30 Jahren Boards. Begonnen hat alles mit Windsurfboards, die man für zahlreiche verschiedene Brands gebaut hat, bevor man sich etwa 2005 dazu entschlossen hat, unter dem Label Crazyfly KITEBOARDING nurmehr auf eigene Produkte zu setzen.

Die Kiteboard Produktion - Slowakei/EU

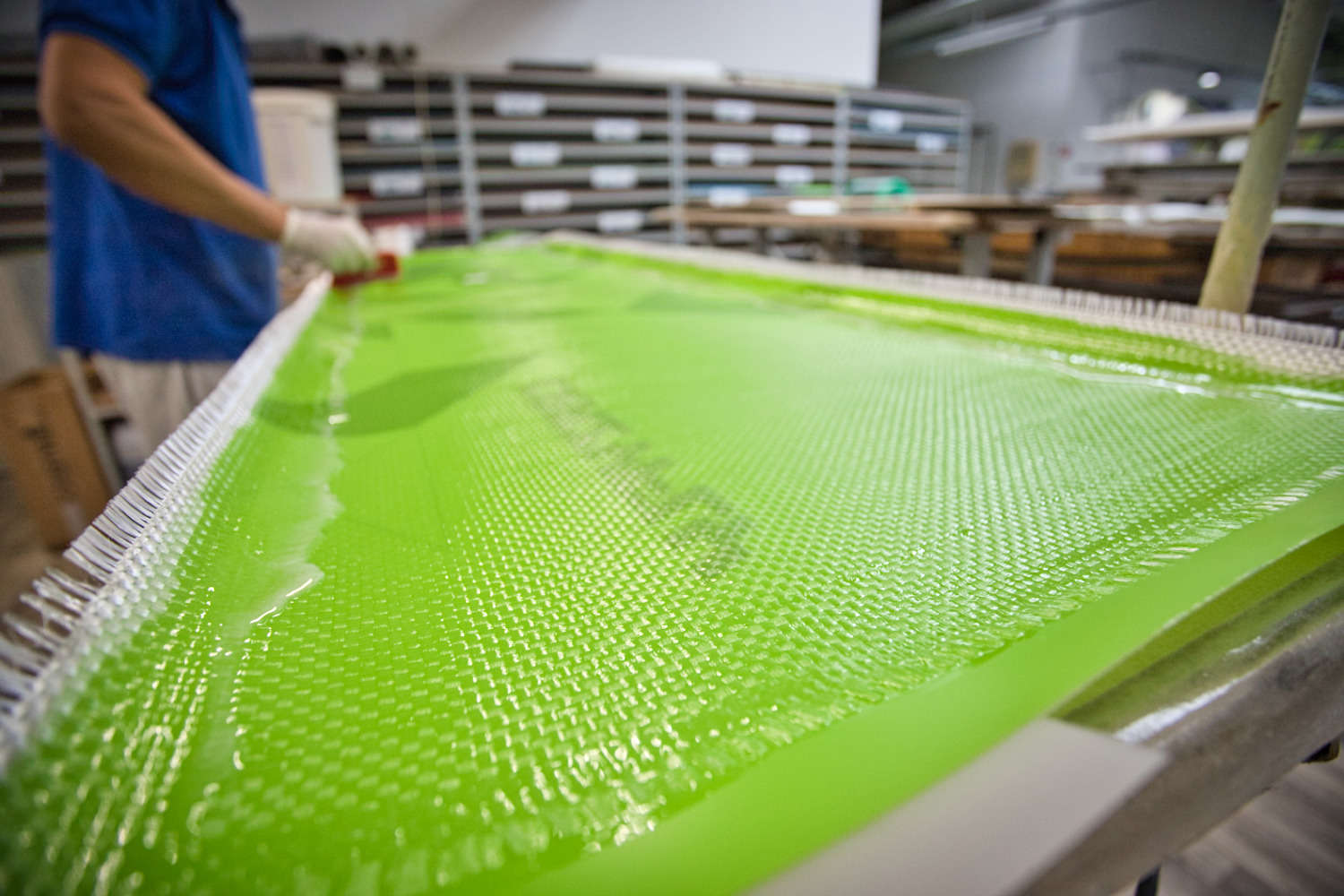

Jozef ist ein angenehmer Gesprächspartner und wirkt eher ruhig. Er bittet uns mitzukommen und geht mit uns einen Stock tiefer in die Produktion. Wir starten in der hauseigenen Siebdruckerei. Hier entstehen die Topsheets, welche in weiterer Folge für das optische Design der Kiteboards verantwortlich sind. In 60er Chargen werden die jeweiligen Sheets gefertigt und in einem Regal sortiert abgelegt, sodass die Produktion jederzeit anlaufen könnte.

Unsere nächste Station ist die CNC Fräse. Hier werden die Umrisse und Ausnehmungen der Holzkerne präzise aus den Blanks gefräst. Die Dicke der einzelnen Bereiche und das gewählte Holz spiegelt sich beim fertigen Kiteboard sowohl im Flex als auch im Fahrgefühl wider. Nach dem Anbringen der ABS Kanten wird der Holzkern nochmal von der CNC Fräse bearbeitet, um überschüssiges Material loszuwerden und ein perfektes und immergleiches Ergebnis zu erhalten.

Nachdem der Holzkern des Kiteboards in Form gebracht worden ist, beginnt der Shaper damit Carbon und/oder Fiberglas Layers mit Harz zu verbinden. Zuletzt kommt natürlich das Top Sheet mit den Graphics drauf, damit das Kiteboard später auch gut aussieht.

Sobald der Shaper fertig ist und alle Schichten aufgetragen sind, dann kommt das Kiteboard in eine der selbstgebauten Pressen von Crazyfly KITEBOARDING. Die Pressen sind mitunter das Herzstück der Kiteboard Produktion. Jozef bittet uns keine Bilder von den Pressen zu machen und antwortet zögerlich oder gar nicht auf unsere Fragen. Er erzählt uns, dass Industrie Spionage ein großes Thema ist und entschuldigt sich für die spärlichen Antworten zu den Pressen.

Die Pressen erwärmen das Kiteboard, formen den Rocker und sorgen für eine ideale Trocknung des verarbeiteten Harzes. Nachdem das Kiteboard mit bis zu 25.000kg Druck unter Hitze belastet und geformt worden ist, wird das Board mittels integrierter Kühlung wieder auf Zimmertemperatur abgekühlt. Ein weiteres Mal muss das Kiteboard unter die CNC Fräse, um sicherzustellen, dass jegliches unnötige Material entfernt worden ist.

Im letzten Arbeitsschritt wird vom Shaper noch einmal Hand angelegt und es werden die Rails gefinished. Damit die Oberfläche des Kiteboard während all dieser Arbeitsschritte nicht zerkratzt oder beschädigt wird, schützt eine dünne Kunststofffolie das Board. Erst jetzt nachdem das Kiteboard fertig und zur Auslieferung bereit steht, wird diese dünne Folie abgezogen und es kommt ein makelloses und wunderschönes Kiteboard zum Vorschein.

Die einzige Serien Kite Produktion in Europa – Slowakei

Die Crazyfly Kiteproduktion befindet sich aktuell noch ein paar Kilometer vom schicken Headquater entfernt, doch dies ist nur mehr eine Frage der Zeit, bis ein weiteres Produktionsgebäude neben dem Firmensitz genehmigt wird, lässt uns Jozef wissen.

Ivan, unser Ansprechpartner bei Crazyfly, begleitet uns zur Kiteproduktion. Er erzählt uns, dass dort wo heute Kites genäht werden, schon immer Nähereien beheimatet waren. Und wie schwierig es heutzutage ist, gute NäherInnen zu finden. Er sagt die nahegelegene Schule für NäherInnen findet keinen Anklang mehr bei jungen Leuten. „Früher war alles anders“ sagt er und mit seinem Zwinkern will er uns zu verstehen geben, dass es nicht immer besser war.

Wir betreten ein altes Fabriksgebäude, steigen einige Stufen empor und hinter einer unscheinbaren Tür versteckt sich die einzige Serien-Kiteproduktion in Europa. Pavel erwartet uns schon dort. Pavel ist einer der Söhne von Jozef und leitet die gesamte Kiteproduktion. Er begrüßt uns freundlich und ehe wir uns versehen, stehen wir auch schon am Regal und diskutieren über Segeltuch Gewicht, Dacron und die neuen Leichtbau Materialien, welche gerade bei verschiedenen Kite-Herstellern Einzug halten. Darauf angesprochen, ob auch Crazyfly solche Materialien verwendet, verzieht Pavel keine Miene und verweist darauf, dass keines dieser Materialien jemals einen Langzeit Test absolviert hat. Zugegeben, das lässt uns ein wenig stutzig werden und wir verstehen, dass man als Hersteller zwar der erste mit einem revolutionären Material auf dem Markt sein will, doch falls es schief geht, zahlt der Endkunde die Rechnung.

Kurze Zeit später stehen wir an einem raumfüllenden Lasercutter. Hier werden sämtliche Einzelteile des Kites aus einer großen Bahn des Segeltuchs (Crazyfly verwendet ein Triple Ripstop Material namens TRIPLEX) präzise mittels Laser geschnitten. Jedes noch so kleine Teil wird anschließend nummeriert, um später seinen Platz am Kite einzunehmen. Uns war bisher nicht bewusst, aus wie vielen Einzelteilen ein Kite tatsächlich besteht, doch dieser Anblick lässt uns fast schon ehrfürchtig werden.

Wir gehen ein paar Schritte weiter und sehen den NäherInnen über die Schulter. Hier werden Stück für Stück die zuvor nummerierten Einzelteile gekonnt aufeinander eingepasst und dann vernäht. Dabei ist jeder Mitarbeiter für einen bestimmten Teilbereich verantwortlich - um keine Monotonie aufkommen zu lassen, werden die Stationen unter den Mitarbeitern ständig getauscht. Jeder Mitarbeiter könnte somit auch jeden einzelnen Arbeitsschritt ausführen, erklärt uns Pavel sichtlich stolz. Auch in der Kiteproduktion befindet sich eine eigene Siebdruck Station. Anhand der Nummerierung werden die zu bedruckenden Tuchstücke erkannt und bearbeitet. Unzählige Einzelteile, welche trotz eines guten Workflows immer wieder von Hand bearbeitet werden müssen.

Im nächsten Raum stellt Crazyfly die Bladder für Fronttube und Querstruts selbst her. Wir sehen einen Augenblick dabei zu wie aus einer nicht näher definierten Kunststofffolie in wenigen Arbeitsschritten eine perfekte Bladder entsteht. Wir versuchen uns daran, ein kleines Stück Bladder Material zu zerreißen und schnell wird kla,r wie reißfest und flexibel es ist. Zurück bei den Näherinnen nimmt der Kite von Station zu Station mehr Gestalt an und am Ende unseres Rundgangs werden alle Kites aufgebaut und für 24 Stunden geprüft, ob die Luft auch hält. Anhand der Seriennummer lässt sich die gesamte Entstehung des Kites auf Knopfdruck abrufen, erzählt uns Pavel. Wer daran gearbeitet hat, von welcher Rolle das Tuch kam, welcher Lieferant das Garn geliefert hat und alle Informationen, die für eine moderne Qualitätskontrolle relevant sein können.

Dankbar für seine Zeit verabschieden wir uns von Pavel und verlassen fast schon demütig die Kiteproduktion. Nun ist uns auch klar, warum so gut wie alle Kite-Hersteller auf eine Produktion in Asien setzen, die viele Handarbeit und zudem gefühlt tausend kleine Arbeitsschritte, müssen erst einmal bezahlt werden. Warum sich Crazyfly für diesen Weg entschieden hat, in der EU zu produzieren, wollen wir Jozef fragen und machen uns auf den Weg zurück ins Crazyfly Headquater.

Die Crazyfly Philosophie

Eines steht jetzt bereits fest: Crazyfly verfolgt bei vielen Dingen eine differenzierte und sehr pragmatische Herangehensweise. Wir wollen mehr dazu erfahren und fragen Jozef direkt, warum er die Kite und Kiteboard Produktion nach Europa geholt hat und nicht wie der Mitbewerb günstig in Asien produziert. Die Antwort ist wenig überraschend und doch zollen wir Jozef dafür Respekt. Für eine bessere Qualität der Produkte „Made in Europe“ ist Jozef gewillt, auf Marge zu verzichten. Er erzählt uns von den Schwierigkeiten der Produktion in Fernost, wie unflexibel sich die Produktionsstätten verhalten und wie schwierig es ist, in Fernost nur annähernd dieselbe Qualität wie in Europa zu produzieren. Dafür ist er gerne gewillt, auf ein bisschen Geld zu verzichten. Immer wieder hören wir im Laufe des Tages verschiedenen Mitarbeitern das Wort „Qualität“, es scheint als wäre es nicht nur eine dahingesagte „Floskel“, sondern viel mehr eine gelebte Prägung.

Jozef zeigt uns noch die hauseigene Spritzgussfertigung. Hier werden Teile für die Bindungen, für die Bar und die Ventile für den Kite hergestellt. Manchmal führt Jozef weiter aus, dass es der Preis ist, der es attraktiv macht, Einzelteile selbst zu fertigen. Manchmal bekommt man aber einfach die Qualität nicht, ein anderes Mal kann die Stückzahl nicht auf einen Termin geliefert werden oder ein anderes Mal sind die Stückzahlen in der Kitesurfindustrie schlichtweg zu gering. „Inzwischen kaufen wir nur noch ganz wenige Teile zu“, sagt er, „dies macht uns unabhängig und frei. Gerade im Corona Jahr haben viele Hersteller erst gemerkt, wie lange es dauern kann, bis Container von China nach Europa verschifft werden oder deren Produktion kam zum Stillstand, weil Lieferanten Teile nicht liefern konnten. Alles aus einer Hand und alles an einem Standort produziert hat viele Vorteile für uns als Crazyfly, aber auch für unsere Kunden, die sich dank drei Jahren Garantie auf unsere Qualität verlassen können.“

Nach einem langen und aufregenden Tag verabschieden wir uns vom Crazyfly Team, bedanken uns ganz herzlich für die tolle Zeit, steigen ins Auto und lassen die letzten Stunden Revue passieren.